稀土耐磨合金管的焊接工艺

稀土耐磨合金管焊接工艺

稀土耐磨合金管耐磨性能高,加入了FeV、FeNb、Cu等,金相组织为板条马氏体+贝氏体,晶粒更为细密,强度更高,可塑性更强。稀土耐磨合金管的耐高温和耐腐蚀能力也很高,合金中的Ni元素、Cr元素的含量直接决定了材料的耐温性能。稀土耐磨合金铸件焊接性能好,可切割,可与低碳钢实行对焊,适用于各种场所环境的操作和施工、安装使用方便。

稀土耐磨合金管道的耐磨性能较好,但硬度较高,相应的抗冲击、抗弯等机械性能稍差,可焊性稍差,淬硬倾向较大,因此施工时必须严格按工艺要求进行。

适合稀土耐磨合金铸件的焊接工艺要求:

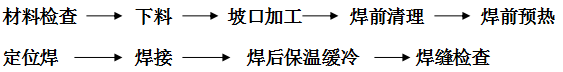

2.2 工艺流程

2、根据图纸要求对铸件进行焊接,焊条选择J507普通焊条,直径为φ4.0mm。

4、焊接电流选择低电流120~160A,焊速尽量慢。

5、应避免在雨天,相对湿度大于等于90%或低温潮湿的风口下焊接。

6、焊接部位宜采用点焊、对称焊,然后整体焊的方式,避免应力集中铸件开裂。

7、稀土耐磨合金管为确保焊接质量,施焊面应清除干净,避免油污,夹渣等缺陷。

8、对分层焊接的部位应在第一层温度冷却至200℃~300℃后把焊皮清除干净后再焊第二层,依次类推。

9、此工艺适用于合金钢与合金钢对焊,也可适用于合金钢与普通钢焊接。

【以上文章来源于专注锅炉燃烧器耐磨耐热配件的公司(www.jhjx66.com),转载请注明出处哟!】

本文已在版权印备案,如需转载请访问版权印98914548